新能源汽车动力电池作为汽车的动力源,其充电、放电的发热会一直存在。动力电池的性能和电池温度密切相关。

为了尽可能延长动力电池的常规使用的寿命并获得上限功率,需在规定温度范围内使用蓄电池。原则上在-40℃至+55℃范围内(实际电池温度)动力电池单元处于可运行状态。因此目前新能源的动力电池单元都装有冷却装置。

在高端电动汽车中动力电池里面有与空调系统连通的制冷剂循环回路。BMWX1xDrive25Le(F49PHEV)插电式混动车型动力电池冷却系统如下图所示。

动力电池单元直接通过冷却液进行冷却,冷却液循环回路与制冷剂循环回路通过冷却液制冷剂热交换器(即冷却单元)连接。因此,空调系统制冷剂循环回路由两个并联支路构成。一个用于冷却车内空间,一个用于冷却动力电池单元。两个支路各有一个膨胀和截止组合阀,两个相互独立的冷却系统图示如下图所示。

电动冷却液泵通过冷却液循环回路输送冷却液。只要冷却液的温度不高于电池模块,仅利用冷却液的循环流动便可冷却电池模块。冷却液温度上升,不足以使电池模块的温度保持在预期范围内。

因此必须要降低冷却液的温度,需借助冷却液制冷剂热交换器(即冷却单元)。这是介于动力电池冷却液循环回路与空调系统制冷剂循环回路之间的接口。

如冷却单元上的膨胀和截止组合阀使用电气方式启用并打开,液态制冷剂将流入冷却单元并蒸发。这样可吸收环境空气热量,因此也是一种流经冷却液循环回路的冷却液。电动空调压缩机(EKK)再次压缩制冷剂并输送至电容器,制冷剂在此重新变为液体状态。因此制冷剂可再次吸收热量。

为了确保冷却液通道排出电池模块热量,必须以均匀分布的作用力将冷却通道整个平面压到电池模块上。通过嵌入冷却液通道的弹簧条产生该压紧力。针对电池模块几何形状和下半部分壳体对弹簧条进行了相应调节。

热交换器的弹簧条支撑在高电压蓄电池单元的壳体下部件上,从而将冷却液通道压到电池模块上。

动力电池单元冷却液循环回路内的电动冷却液泵额定功率为50W。电动冷却液泵利用冷却单元上的支架固定,其安装于动力电池的右后角。

水冷式动力电池冷却系统是使用特殊的冷却液在动力电池里面的冷却液管路中流动,将动力电池产生的热量传递给冷却液,以此来降低动力电池的温度。下面以荣威E50电动汽车为例介绍动力水冷式冷却系统。

荣威E50冷却系统分为2个独立的系统,分别是逆变器(PEB)/驱动电动机冷却系统、高压电池包冷却系统(ESS)。

荣威E50动力电池冷却系统结构如下图所示,主要有膨胀水箱、软管、冷却水泵、电池冷却器等组成。

冷却系统利用热传导的原理,通过冷却液在各个独立的冷却系统回路中循环,使驱动电动机、逆变器(PEB)和动力电池包保持在最佳的工作时候的温度。冷却液是50%的水和50%的有机酸技术(OAT)的混合物。冷却液要定期更换才能保持其最佳效率和耐腐蚀性。

膨胀水箱装有泄压阀,安装在逆变器(PEB)托盘上,溢流管连接到电池冷却器的出液管上,出液管连接在冷却水管三通上。膨胀水箱外部带有“MAX”和“MIN”刻度标示,便于观察冷却液液位。

橡胶冷却液软管在各组件间传送冷却液,弹簧卡箍将软管固定到各组件上。动力电池冷却系统(ESS)软管布置在前舱内和后地板总成下。

动力电池冷却系统冷却液泵通过安装支架,并由2个螺栓固定在车身底盘上,经由其运转来循环高压电池包冷却系统。

电池冷却器(Chiller)是动力电池冷却系统的一个核心部件,它负责将动力电池维持在一个适当的工作时候的温度,使动力电池的放电性能处于最佳状态。电池冷却器(Chiller)主要由热交换器,带电磁阀的膨胀阀(TXV),管路接口和支架组成。热交换器大多数都用在动力电池冷却液和制冷系统的制冷剂的热交换,将动力电池冷却液中的热量转移到制冷剂中。

如上两幅图所示,BMS负责控制电动水泵,电动水泵会在高压电池包温度上升到32.5℃时开启,在温度不高于27.5℃时关闭,BMS发出要求电池冷却器膨胀阀关闭和水泵运转的信号。

ETC收到来自BMS的膨胀阀电磁阀开启的信号要求,ETC首先打开电池冷却器(Chiller)膨胀阀的电磁阀,并给EAC发启动信号。高压电池组最适宜温度值为20℃~30℃。

正常工作时,当高压电池组的冷却液温度在30℃以上时,ETC会限制乘客舱制冷量,冷却液温度在48℃以上,ETC会关闭乘客舱制冷功能,但除霜模式除外。

ETC只控制冷却液温度。BMS控制冷却液与BMS高压电池包内部的热量交换。

当车辆进入快充模式时,ETC会被网关模块唤醒,此时高压电池包冷却系统进入正常工作状态。

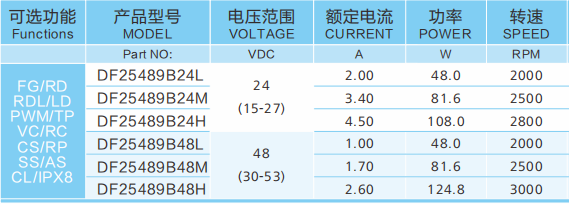

风冷式动力电池冷却系统是利用散热风扇将来自车厢内部的空气吸入动力电池箱,以冷却动力电池以及动力电池的控制单元等部件。

丰田普锐斯、凯美瑞(混动版)、卡罗拉双擎、雷凌双擎采用风冷式动力电池冷却系统。部件组成和原理图如下图所示。

车厢内部的空气通过位于后窗台装饰板上的进气管流入,向下流经动力电池或DC-DC转换器(混合动力车辆转换器),以降低动力电池和DC-DC转换器(混合动力车辆转换器)的温度。空气通过排气管从车内排出。

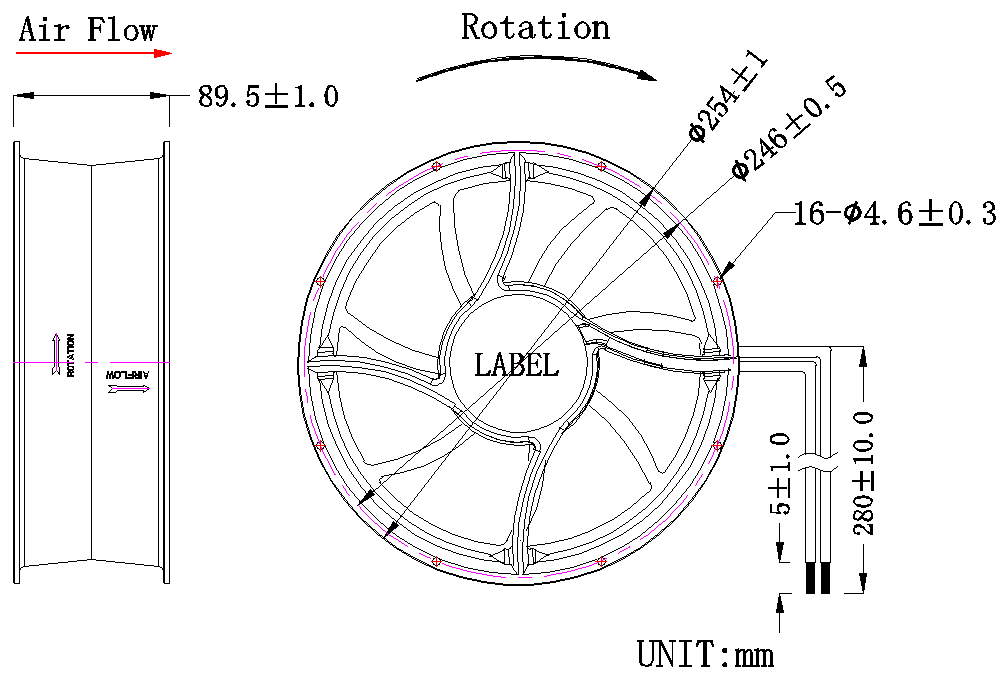

广汽传祺AG电动汽车同样采用风冷式动力电池冷却系统,其动力电池散热系统装配图如下图所示。

车厢内部的空气通过位于后窗台装饰板上的进气管流入,向下流经动力电池,以降低动力电池温度,然后经过BMS、总正负继电器等电器元件,降低自身温度后,通过排气管将空气排除车内。

散热风扇为直流低电压风扇,配备独立的DC-DC转换器;当散热风扇工作时,电流从动力电池流出经过DC-DC转换器将350V直流高电压转换成12V~16V的直流低电压,提供给散热风扇。

动力电池A、B冷却路径:车厢内部的空气通过位于后窗台装饰板上的进气管流入,向下流经动力电池,以降低动力电池的温度,然后经过BMS、总正负继电器等,降低电器元件的温度后,空气被冷却风扇抽出通过排气管从车内排出。

岳峰云母新材料——工厂占地4.5万平方米,拥有11条云母纸生产线条云母板生产线条自动化云母发热膜生产线。可以生产加工各种耐高温云母制品;用于各大需要绝缘隔热阻燃的产品上,例如新能源汽车的电池包电池模组;隔热绝缘稳定性很高,可图纸加工定制,欢迎各位大佬咨询,我们将为您带来优质的服务和行业最好的产品!